Acoplamento elastomérico bipartido HDFB conectando o eixo do redutor ao da máquina acionada. (HENFEL)

O setor sucroenergetico é um dos mais pujantes segmentos da economia brasileira. Com uma produção que atingiu 624 milhões de toneladas de cana-de-açúcar na safra de 2017, o país é o recordista mundial em produção de açúcar e etanol provenientes desta matéria prima. Para se ter uma ideia, foram mais de 37 milhões de toneladas de açúcar e mais de 27 milhões de metros cúbicos de etanol que abasteceram o mercado local e tiveram seus excedentes exportados.

Neste artigo, abordaremos um caso de sucesso da HENFEL em parceria com o departamento de engenharia de manutenção de um importante cliente do interior do estado de São Paulo, que resultou na diminuição do tempo médio de reparo (MTTR) e aumento do tempo médio entre falhas (MTBF) dos acionamentos de 03 importantes equipamentos no recebimento, preparo e processamento da cana-de-açúcar.

A produção de açúcar e etanol

Unindo o que há de mais tecnológico no campo e na indústria, a produção de açúcar e etanol exige grande sincronismo entre as atividades agrícolas de colheita e entrega da cana-de-açúcar, e o processamento realizado pela usina. Neste sentido, possíveis paradas de manutenção não programadas afetam toda a cadeia, impactando diretamente a produtividade e rentabilidade da empresa.

A situação

Em uma usina localizada no interior de São Paulo, o departamento de engenharia de manutenção, em parceria com a HENFEL, realizou uma operação preditiva para eliminar o risco de quebra de alguns acoplamentos elásticos convencionais, que devido às suas características construtivas, tinham o potencial de gerar uma parada não programada de até 36 horas, o que geraria um prejuízo estimado de R$ 3.600.000,00.

Os acoplamentos elásticos em questão eram aplicados no sistema de recepção, movimentação e moagem de cana-de-açúcar na primeira moenda, mais especificamente em 02 mesas alimentadoras à 45º e uma esteira metálica. Toda a matéria prima processada na unidade passa por estes equipamentos.

Abaixo, detalhamos as características técnicas dos 03 acionamentos, que possuem características semelhantes:

|

Características dos acionamentos |

|

|---|---|

|

Potência Motora: |

200 cv, 04 polos |

|

Rotação: |

1800 rpm |

|

Redução: |

1/225 |

|

Torque nominal: |

175481 Nm |

|

Eixo redutor: |

Ø 320mm |

|

Eixo equipamento: |

Ø 310mm |

Condições de montagem

Estes acoplamentos elásticos eram montados com interferência nos eixos do redutor e equipamento. Este procedimento faz com que seja necessário o aquecimento dos cubos para que eles dilatem, permitindo sua montagem por deslizamento axial. Este procedimento é realizado com ferramentas especiais, como aquecedores indutivos, ou até mesmo com maçarico lança-chamas.

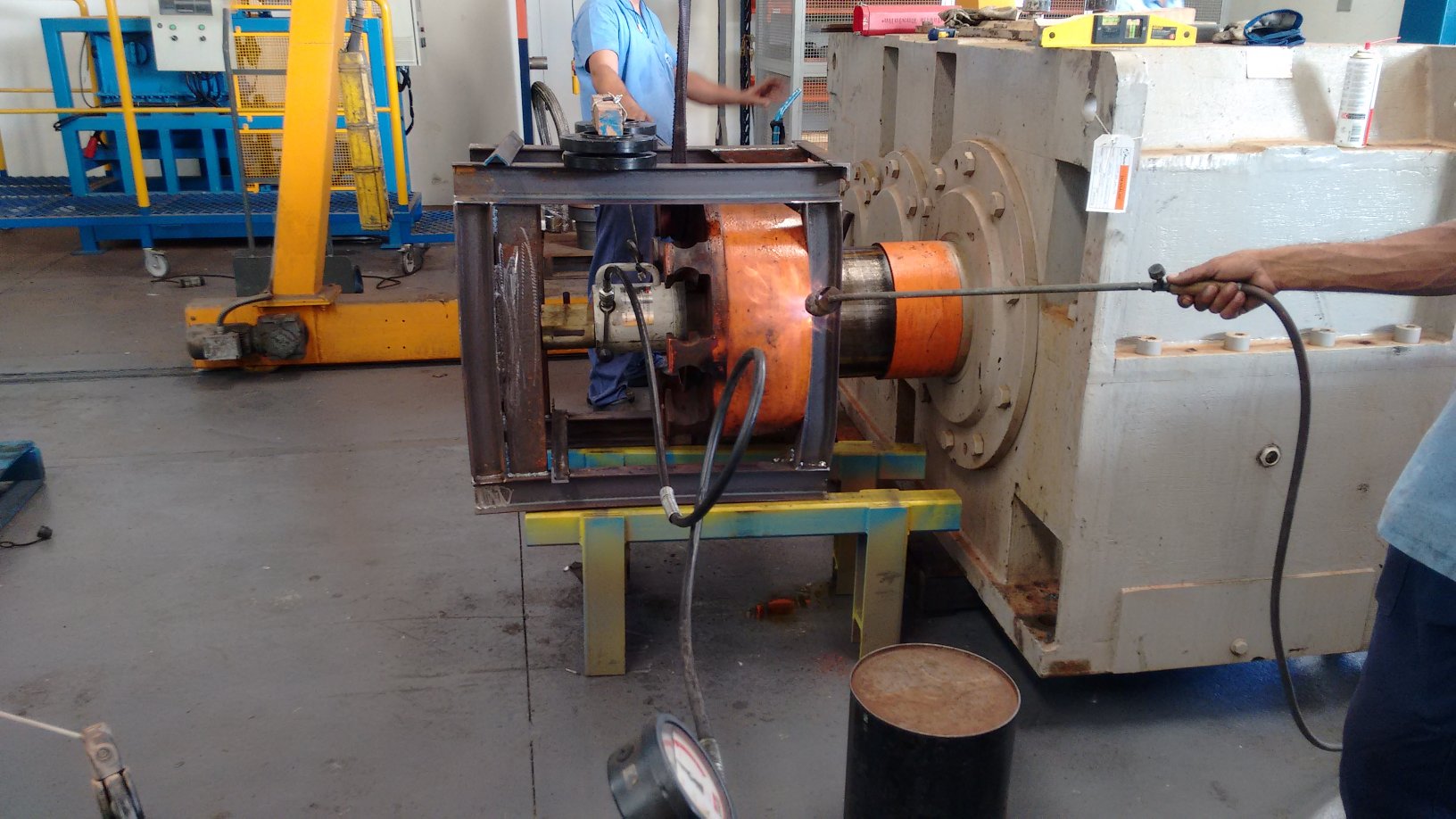

Operação de saque do cubo inteiriço do acoplamento do eixo do redutor com macaco hidráulico e maçarico lança-chamas.

Este método de montagem é muito comum para acoplamentos de montagem axial, porém, existem alguns inconvenientes.

Ao longo do tempo, a exposição à umidade (vapores, chuvas, líquidos do próprio processo produtivo) e outros contaminantes gera oxidação entre as partes, fazendo com que a operação de saque seja dificultada e exija a utilização de ferramentas hidráulicas para realizar a remoção. Estas operações não são possíveis de serem realizadas em campo, o que faz com que o componente onde o cubo está instalado tenha que ser movido para uma oficina para que a montagem seja realizada.

Em resumo, na ocasião de uma quebra, o tempo de troca de um acoplamento deste tipo pode levar até 36 horas para ser realizada, tempo necessário para:

Durante a remoção pode haver a necessidade de corte do cubo devido a travamento mecânico, há riscos de rupturas bruscas acidentais e danificação dos eixos, inviabilizando sua reutilização.

A Solução

Para melhorar a confiabilidade operacional e eliminar o risco de um prejuízo desta magnitude, a empresa realizou o repotenciamento dos acionamentos das mesas alimentadoras a 45º e da esteira metálica. A HENFEL contribuiu no processo com a aplicação dos acoplamentos elásticos bipartidos HDFB.

Foto: acoplamento elastomérico bipartido HDFB

Desenvolvido sobre os mais rigorosos critérios de engenharia, estes acoplamentos proporcionam transmissão de torque através da compressão de seus elementos elásticos, que também amortecem choques e vibrações torcionais do lado do acionamento e acionado, além de compensarem desalinhamentos angulares, radiais e axiais.

Estes acoplamentos de montagem e desmontagem radial proporcionaram grandes benefícios às aplicações no que se refere às operações de manutenção, tais como:

Saiba mais: clique no link abaixo e veja o video!

Se quiser saber mais sobre este artigo ou deseja atendimento de nossa equipe técnica, preenche o formulário abaixo que entraremos em contato.